催化燃烧

转轮+RTO/CO催化燃烧设计工艺流程说明

废气收集与处理的适用范围:

●各种喷漆车间(汽车制造、造船、自行车制造、飞机制造、金属制品等)

●各种印刷车间(凹版印刷、建筑装潢材料印刷、其他各种印刷过程)的排气处理

●铝型材生产、镀膜加工工艺等的排气处理

●各种电子制品制造过程的排气处理

●半导体集成电路、液晶显示屏(LCD)制造过程的排气处理

●锂离子电池制造(电极形成工序、电解液充填工序)过程的排气处理

●树脂、橡胶、轮胎等制品生产过程的排气处理

●汽车维修店面、服装干洗店等分散源挥发性有机物排气处理

● 制药厂,中成药制品车间,食品公司等排气的处理

● 废气中含有氮、硫、氯等杂质的排气处理

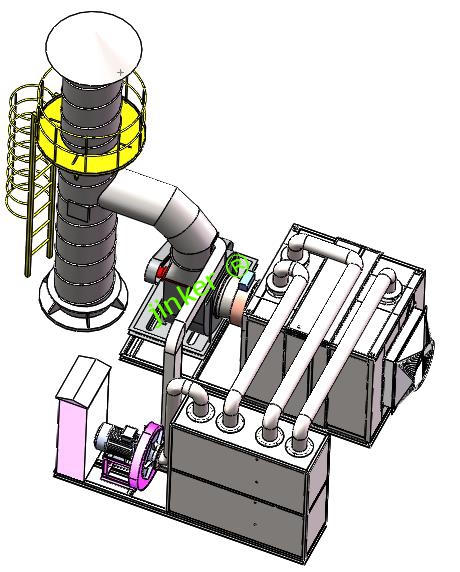

以喷漆厂为例工艺如下:

废气的除湿:由于喷漆废气经过湿式除漆雾设备,其废气相对湿度较大。可能会影响沸石浓缩转轮的吸附效率,因此方案设计从RTO出口取一股高温热气将炉膛气体引入到过滤器前端,对废气进行升温调湿,保证废气温湿度满足进入沸石转轮的要求。废气经过滤和降低相对湿度后,进入到沸石转轮吸附。

吸附气体流程:废气经过管道引风机作用输送至空气过滤器,对废气中的漆雾、颗粒物等物质进行过滤,过滤完之后送往沸石浓缩转轮,当废气流经沸石转轮后(蓝色部分),其中的VOC气体分子进入到分子筛孔道当中,其余的气体随之排除,这部分气体便得以净化,净化后的气体再通过引风机排向大气。

脱附气体流程:被分子筛吸附的VOC气体分子随着转轮的旋转被送往再生区(脱附区),由高温气体(180-200℃)进行反向脱附,这部分高温气体仅为进气量的1/3-1/20,脱附之后的气体变为高浓度低风量气体,由引风机作用送往RTO进行焚烧处理,变为无害的CO2和H2O随烟囱排出;脱附所用热风来源于RTO一小部分热量。

冷却气体流程:浓缩转轮对吸附温度有严格的要求,不能高于40℃,经脱附区高温脱附空气加热后浓缩转轮温度较高,不利于进行下一步吸附浓缩,因此本系统设置有冷却区,采用温度较低的废气进行冷却,保证浓缩转轮的吸附效率。随着转轮的不断转动,吸附、脱附、冷却循环进行,废气处理持续稳定的运行。

蓄热燃烧环节:脱附出来的高浓度有机废气通过RTO氧化室高温区使废气中的VOC成份氧化分解成为无害的CO2和H2O,氧化后的高温气体热量被陶瓷蓄热体“贮存”起来 用于预热新进入的有机废气,从而节省燃料,降低使用成本。

本系统主要是利用陶瓷蓄热体蓄热机制以及蓄热体连续切换阀,使系统重复废气加热、废气燃烧分解、蓄热降低烟气温度的流程。此系统可以完全分解VOC,且节省大量燃料费用,当废气达到一定VOC浓度时,可完全不需要补充热能。